Die Forschungsberichte der abgeschlossenen Projekte können Sie käuflich erwerben. Bei Interesse nutzen Sie bitte das Kontaktforumlar. Die aktuelle Liste der Forschungsberichte finden Sie unter folgendem Link:

(Förderkennzeichen: 22597 N , Laufzeit: 01.10.2022 – 31.03.2025)

Das IGF-Forschungsprojekt „Zerstörungsfrei ablösbare, ultradünne Trennschichten mit Schichtdicken unterhalb von 100 nm für eine zuverlässige Entformung und Nachbearbeitung von Mikroformteilen“ („UltraTrenn“) des Fraunhofer-Instituts für Fertigungstechnik und Angewandte Materialforschung (IFAM) und der Universität Paderborn wird von der DFO koordiniert und organisiert.

Forschungsziel: Die Fertigung innovativer Kunststoffformteile mit ultraglatten Oberflächen oder mikro-/nanoskaligen Strukturen (Optiken, Mikrofluidik, technische Teile, etc.) wird durch Entformungsprobleme wie zu hohe Entformungskräfte und Belagsbildung erschwert, da diese die Maßhaltigkeit und Oberflächenqualität der Teile beeinträchtigen. Gerade die Belagsbildung ist zudem unvorhersehbar und begrenzt die Standzeit bei den sehr teuren ultraglatten Werkzeugen.

Vor diesem Hintergrund soll ein neues permanentes Trennschichtsystem entwickelt werden, das fehlerfrei, ultradünn (<100 nm), konturentreu und glatt (< 25 nm Ra) auf strukturierte Werkzeuge abgeschieden werden kann, nachfolgende Beschichtungsschritte nicht stört und insbesondere ohne Werkzeugschädigung bei einer Neubeschichtung abgelöst werden kann.

Lösungsweg: Das neuartige Trennschichtsystem soll dabei auf Hochleistungspolymeren basieren. Zur Validierung sollen zudem plasmapolymere Trennschichten vergleichend untersucht und dazu an das gleiche Anforderungsprofil angepasst werden.

Angestrebte Ergebnisse: Die Trennschichten sollen die Entformungskräfte um 70 % reduzieren, die belagsbedingte Standzeitbegrenzung um den Faktor 5 erhöhen und wenigstens eine dreimalige Neubeschichtung der Werkzeuge ermöglichen.

Nutzen für KMU: Gerade KMU profitieren von der Eindämmung der unkalkulierbaren Belagsbildung und Erhöhung der Standzeit der Werkzeuge, da so kalkulatorische Wagnisse minimiert werden, die gerade KMU kaum kompensieren können. Zudem fördert die verbesserte Prozessstabilität die zwischenbetrieblichen Arbeitsweisen der KMU und ermöglicht die zuverlässige Fertigung innovativer Produkte.

(Förderkennzeichen: 01IF00344C , Laufzeit: 01.09.2022 – 31.12.2024)

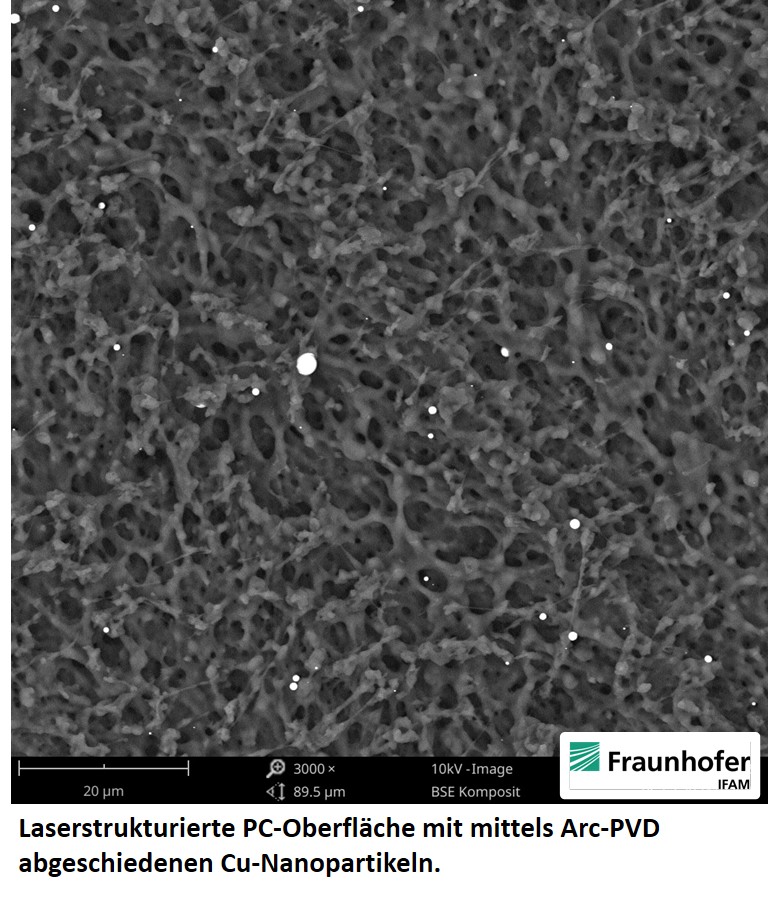

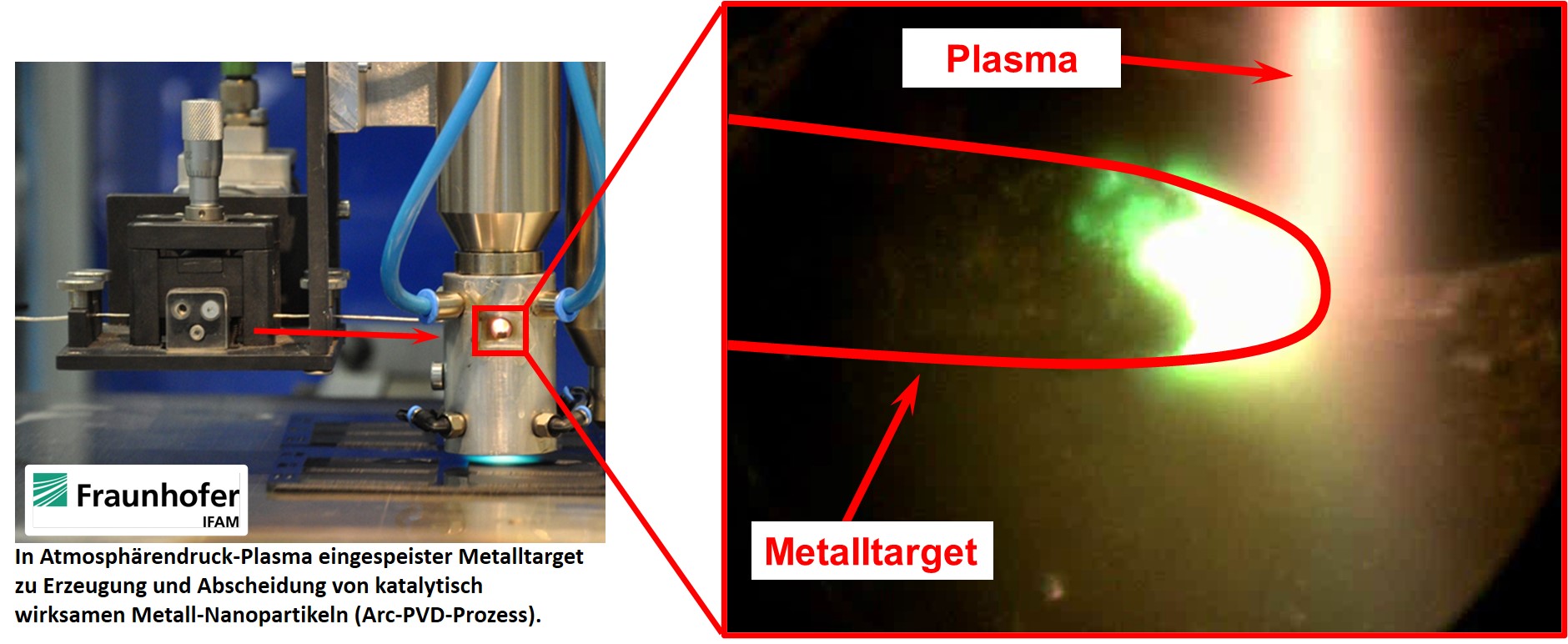

Das Projekt LaStrADA zielte auf die Entwicklung eines umweltfreundlichen Verfahrens zur Strukturierung und lokalen Metallisierung nichtleitender Oberflächen z.B. von Polymeren und Keramiken ab. Sowohl die REACH-Verordnung über die Verwendung von Cr(VI), als auch die zunehmend strengeren Vorschriften für strategische Materialien, die zur Vorbereitung von Polymeroberflächen verwendet werden (z.B. Pd), erfordern die Entwicklung neuer Ansätze für die Behandlung solcher nichtleitenden Materialien vor der Metallisierung.

Während des Projekts wurde eine vollständige Prozesskette zur lokalen Metallisierung ohne Einsatz der regulierten Materialien oder Prozesse erforscht. Es konnte gezeigt werden, dass der neuartige Ansatz, bestehend aus einer angepassten Laserstrukturierung, die u.a. herkömmliche Ätzchemikalien erübrigt und durch Topographieoptimierung die Adhäsion von stressbeaufschlagten Metallmultilagen ermöglicht, einer Polymerfunktionalisierung und Abscheidung katalytischer Materialien (Bekeimung) mittels Atmosphärendruckplasma und einer stromlosen Abscheidung der finalen Metallschichten, möglich ist.

Das Projekt 01IF00344C wurde im Rahmen des Programms „Industrielle Gemeinschaftsforschung“ durch das Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

(Förderkennzeichen: 22216 N , Laufzeit: 01.01.2022 – 30.06.2024)

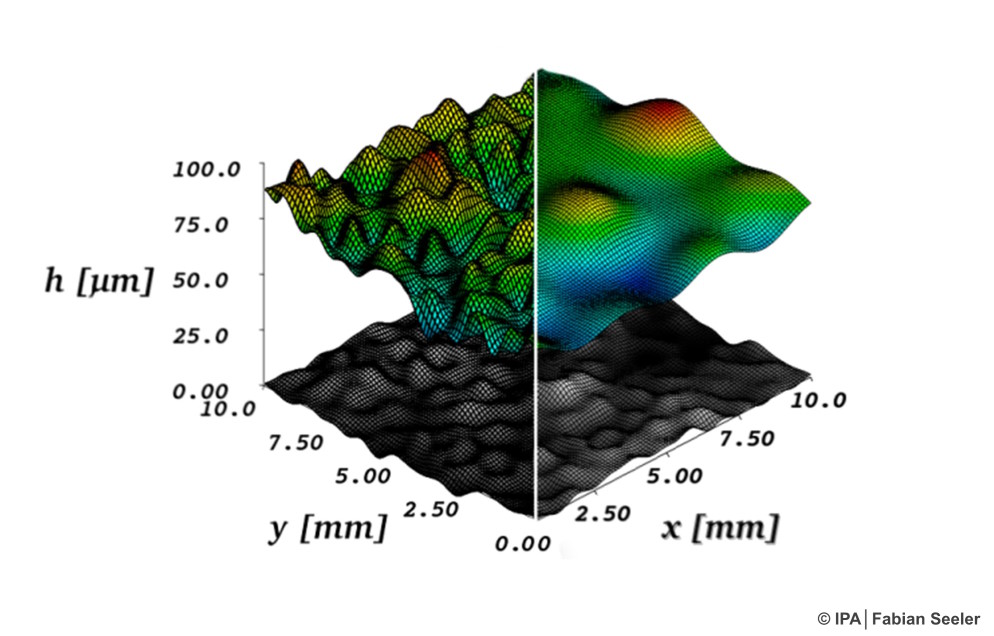

Das Ziel des IGF-Projekts „Herstellung definierter Aluminiumoberflächen mittels Laserbehandlung“ („AluLaser“) der DFO e.V. und des Fraunhofer IFAM ist es, Grundlagen für die Laservorbehandlung von Aluminiumoberflächen zu erarbeiten, um daraus Verfahren für die Behandlung verschiedenster Bauteiloberflächen abzuleiten. Im Fokus steht die genaue Charakterisierung der chemischen, topographischen und strukturellen Behandlungseffekte, vor allem hinsichtlich der Adhäsionseigenschaften, Alterungsbeständigkeit und mechanischen Eigenschaften.

Bei diesem Forschungsprojekt ist die DFO e.V. sowohl die zuständige Forschungsvereinigung als auch Forschungsstelle.

Forschungsschwerpunkte:

Das IGF-Forschungsvorhaben (22216 N) der Forschungsvereinigung (DFO e.V.) wird über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung und –entwicklung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

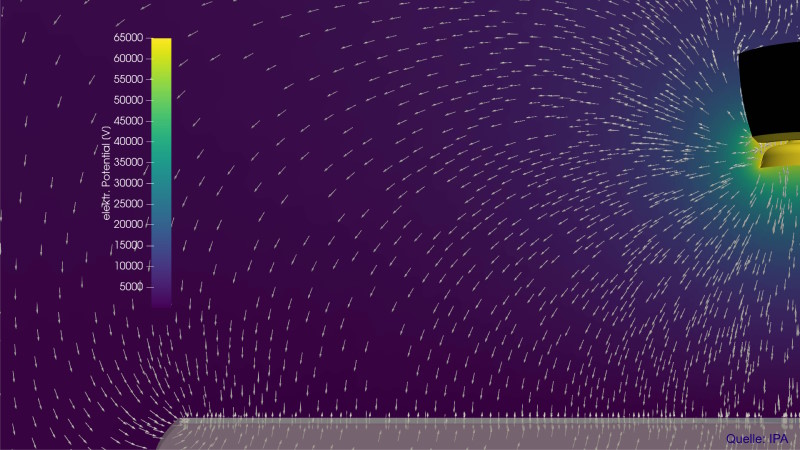

Mit Hilfe der Entwicklung und Anwendung neuer Messmethoden und Simulationsverfahren sollen im IGF-Projekt „Modellierung der Tropfenaufladung bei der elektrostatisch-unterstützten Lackierung zur Minimierung von Lackverlusten und Anlagenausfällen durch Verschmutzung“ („MoELa“) des Fraunhofer IPA und der Hochschule Esslingen für Lack- und Anlagenhersteller, Beschichter sowie für Mess- und Simulationsanbieter Möglichkeiten geschaffen werden, ihre Prozesse und Produkte systematischer entwickeln und optimieren zu können.

Darauf aufbauend können der Zerstäubungsprozess und die Lacke so aneinander angepasst werden, dass die Lackverluste und die Verschmutzung der Anlagen deutlich verringert und somit auch die Produktionsstillstände zur Reinigung vermieden werden können.

Damit werden Lackhersteller wichtige Eigenschaften, wie den spezifischen Widerstand und die Permittivität ihrer Produkte, an die Bedürfnisse ihrer Kunden anpassen und so das Geschäftsfeld erweitern können. Die Verbreitung elektrostatisch unterstützter Spritzgeräte wird erhöht, wodurch sich für die KMU im Bereich der Applikationstechnikherstellung die Marktsituation ebenfalls verbessert. Anwender können auf Wissen, Messtechnik und Simulationen zurückgreifen, um über hocheffiziente automatisierte Prozesse die Wertschöpfung in Deutschland zu erhalten und auszubauen.

Das IGF-Forschungsvorhaben (21873 N) der Forschungsvereinigung DFO e.V. wird über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung und –entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

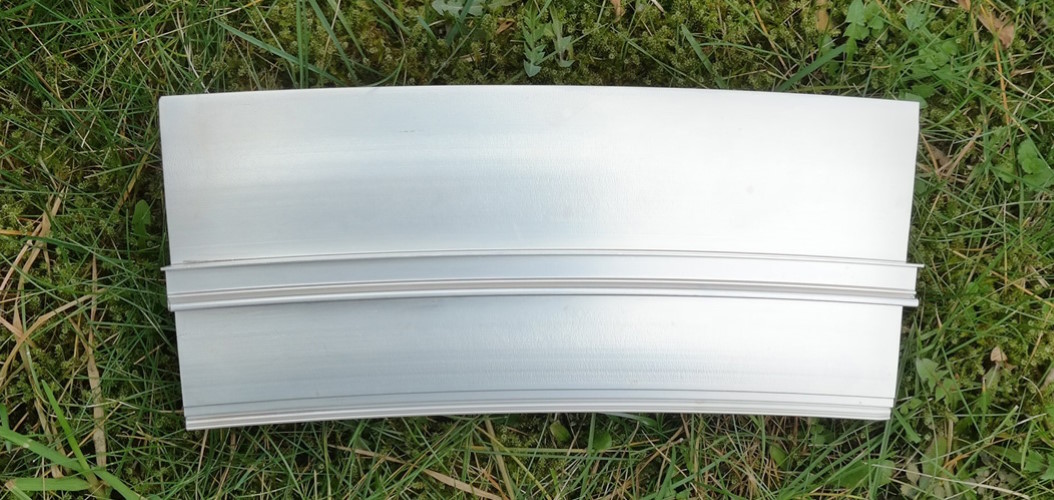

Wegen der ausgeprägten Oberflächenstruktur von additiv hergestellten Kunststoffbauteilen sind hoher manueller Aufwand von Spachtel- und Schleifarbeiten und ein Mehrschichtlackaufbau nötig, um verkaufsfähige Oberflächen herzustellen. Dieser Aufwand ist für die Massenproduktion von Serienbauteilen oder Ersatzteilen wirtschaftlich undenkbar, wodurch sich ein Hemmschuh für den Trend der Personalisierung ergibt.

Das Ziel des IGF-Projekts „Dekorative Oberflächen für additiv gefertigte Kunststoffteile“ („3D Druck“) der beiden Fraunhofer–Institute IFAM und IPA ist daher ein Prozess, mit dem eine Class-A-Lackoberfläche auf 3D-gedruckten Bauteilen automatisiert mit nur zwei Lackschichten hergestellt werden kann.

Der Prozess soll KMU aus den Bereichen Additive Fertigung, Lackherstellung, Anlagenentwicklung sowie Lohnbeschichtung befähigen, den 3D-Druck außerhalb des Prototypenbaus wirtschaftlich lohnend einzusetzen.

Das Projekt wird die Erarbeitung einer geeigneten Vorbehandlung, die Entwicklung von Lacken als Modelllackformulierung und Rechenmodelle, mit denen die idealen Lackeigenschaften für einen Anwendungsfall berechnet werden, umfassen.

Für die Vorbehandlung sollen Plasma, Laser und Vakuumsaugstrahlen sowie Kombinationen daraus getestet werden. Die zentrale Idee ist, eine topografieabhängige Oberflächenenergie auf dem Substrat einzustellen, wodurch sich der Lack bei der Spritzapplikation bevorzugt in den „Substrattälern“ sammeln soll. Dafür sollen bestehende Simulationsprogramme zum Verlaufsverhalten so angepasst werden, dass sie für den Anwendungsfall auf 3D-gedruckten Bauteilen die bestmöglichen Lackeigenschaften sowie den Härtungszeitpunkt ausgeben.

Als neuartige Stellhebel sollen die viskoelastischen Eigenschaften und Oberflächenspannungsgradienten (Marangoni-Effekt) genutzt werden. Darauf aufbauend sollen Lacke hergestellt werden, deren Eigenschaften den zuvor berechneten Eigenschaften möglichst nahe kommen. Sie sollen UV-härtend sein und können so zum berechneten Verlaufszeitpunkt in kurzer Zeit gehärtet werden. Das Funktionieren der entwickelten Prozesskette wird in einer Roboter-Lackierlinie nachgewiesen.

Das IGF-Forschungsvorhaben (21303 N) der Forschungsvereinigung DFO e.V. wird über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung und –entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

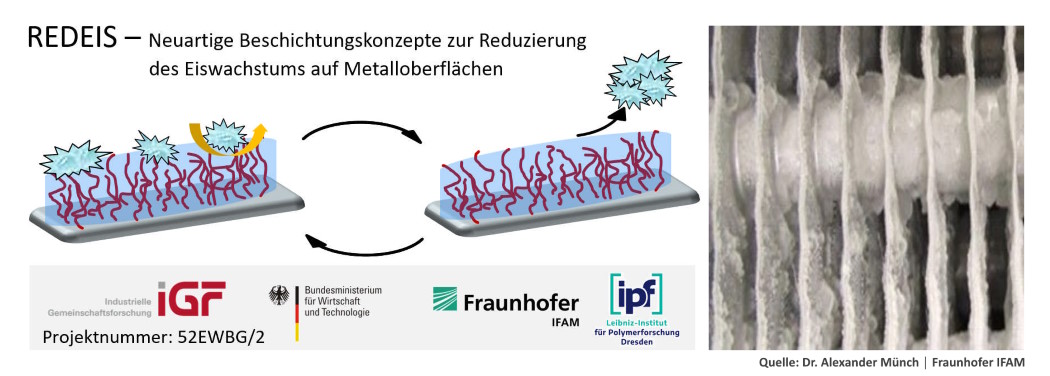

In dem von der DFO koordinierten IGF-Projekt „Neuartige Beschichtungskonzepte zur Reduzierung des Eiswachstums auf Metalloberflächen“ („REDEIS“) soll ein neuer Ansatz zur Implementierung von eisvermindernden Eigenschaften auf Wärmetauscheroberflächen mittels funktioneller Polymerbeschichtungen verfolgt werden.

Ziel dieses Forschungsvorhabens des Fraunhofer IFAM und des IPF Dresden ist es daher, eine neuartige, hydrophile und stark quellbare Anti-Eis-Funktionsoberfläche herzustellen.

Dabei sollen zwitterionische Polymerschichten auf Sol-Gel-Schichten entwickelt werden, wodurch eine eisabweisende bzw. eisvermindernde, nachhaltige und robuste Beschichtung auf technischen Substraten hergestellt wird. Der Lösungsweg beinhaltet neben der Generierung der Polymerschichten auch die genaue Untersuchung der Vereisungseigenschaften anhand validierter Messverfahren.

Kalte Plasmajets bei Atmosphärendruck werden industriell zur Feinreinigung, Aktivierung und Beschichtung in nahezu allen Wirtschaftszweigen eingesetzt. Eine der größten Herausforderungen ist dabei ein konstantes (homogenes) Behandlungsergebnis an Bauteilen mit komplexer Geometrie zu erreichen. Die kritischen Stellen sind dabei u.a. Kanten, Eckpunkte oder Überlappbereiche, an denen nicht konstante Strömungsverhältnisse auftreten. Die Fälle mit komplexer Geometrie stellen den Regelfall im technischen Alltag dar. Insbesondere der Beschichtungsbereich mit hohen Anforderungen an eine gleichmäßige Schichtdicke über den gesamten Behandlungsbereich ist davon betroffen. Beispielhaft können hier farbige Interferenzschichten im Medizinbereich oder extrem dünne haftvermittelnde Schichten als Primer-Ersatz für Klebungen im Leichtbau genannt werden.

Das Ziel des IGF-Projekts „Beschichtung komplexer Bauteile mit Atmosphärendruck-Plasmadüsen“ („PlasmaConstant“), ist es, die Behandlung komplexer Bauteile mit Plasmajets besser planbar und einsetzbar machen, die Unsicherheit beim Einsatz zu verringern und die Homogenität zu erhöhen.

Dazu wird das Vorhaben in einem komplementären Ansatz durch das Fraunhofer IFAM und das INP Greifswald bearbeitet. Im Vordergrund stehen dabei experimentelle und strömungstheoretische Untersuchungen zur Entwicklung homogener Strömungsverhältnisse durch Optimierung der Plasmajet-Bewegung und -Orientierung relativ zum Substrat.

Der Atmosphärendruck-Plasmatechnik soll damit zum Durchbruch bei der Behandlung von komplexen Geometrien verholfen und generell die Homogenität bei der Behandlung verbessert werden. Dies betrifft insbesondere den Beschichtungsbereich, in dem zahlreiche Anwendungen mit komplexen Geometrien wegen der genannten Gründe nicht realisiert werden können. Für die Hersteller von Plasmaanlagen (ausschließlich KMU) ergeben sich dadurch neue Marktpotentiale und die Anwender (ca. 50% KMU-Anteil) können vakuumbasierte Prozesse oder nasschemische Prozesse durch das umweltfreundlichere und kostengünstigere Atmosphärendruck-Plasma ersetzen.

Das IGF-Forschungsvorhaben (21264 BG) der Forschungsvereinigung DFO e.V. wird über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung und –entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Das Ziel des IGF-Projekts „Entwicklung eines künstlichen Bewitterungsverfahrens für die Qualitätssicherung hochbeanspruchbarer Rotorblattvorderkantenbeschichtungen unter Bewertung witterungsbedingter mechanischer Eigenschaftsänderungen“ („RotorBeWi“) ist es, die Schädigungsursachen und –mechanismen für Feldschäden von Rotorblattvorderkantenbeschichtungen von Windenergieanlagen aufzuklären.

Bei diesem Forschungsprojekt ist die DFO e.V. sowohl die zuständige Forschungsvereinigung als auch die Forschungsstelle.

Bislang gibt es keine öffentlich zugängliche systematische Untersuchung zu Regenerosionsschäden an und Regenerosionseinflüssen auf Rotorblätter/n. Aus diesem Grund werden die Materialalterungen aus dem Feld mit verschiedenartigen Laborbewitterungen mit anschließender Regenerosionsprüfung nachgestellt. Der Vergleich zu den Schädigungen aus dem Feld ermöglicht die Entwicklung eines künstlichen Bewitterungsverfahrens, welches zu einer einheitlichen Laborprüfung der Beschichtungsmaterialien zur Qualitätssicherung vor dem Einsatz als Rotorblattvorderkantenbeschichtung führt.

Die Projektergebnisse dienen direkt der Ausarbeitung einer neuen internationalen Norm zur Qualitätsbewertung von Rotorblattbeschichtungen.

Das IGF-Forschungsvorhaben (20497 N) der Forschungsvereinigung (DFO e.V.) wurde über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung und –entwicklung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

⇒ Hier finden Sie den Abschlussbericht des Forschungsprojekts „RotorBeWi“

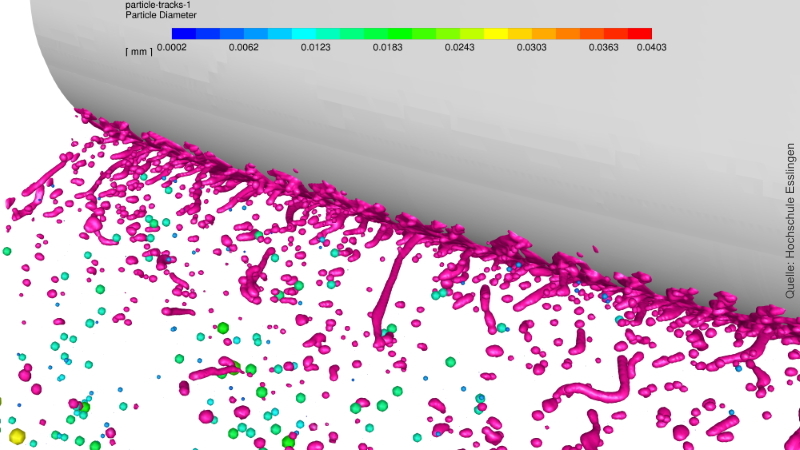

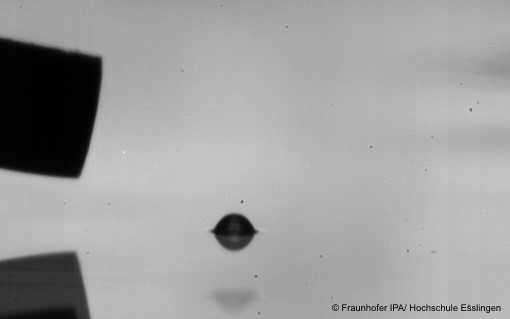

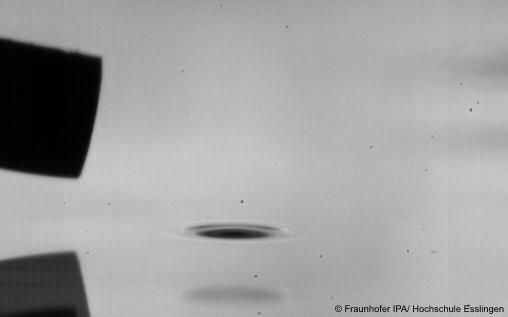

Das von der DFO koordinierte und organisierte IGF-Projekt „Vorhersage der Oberflächeneigenschaften zerstäubender Lackapplikationstechniken durch Modellierung der Filmbildung beim Tropfenaufprall“ („Tropfenaufprall“) dient dazu, den relevanten Prozess des Auftreffens der Lacktröpfchen und dem anschließenden Verfließen genauer zu untersuchen.

Denn für die zerstäubenden Lackapplikationsverfahren als wichtigste Lackierverfahren in der Industrie sind viele Effekte bei der Bildung des Lackfilmes noch unverstanden. Dies führt zu Einbußen in der Effizienz durch Lackierfehler, z. B. durch Lufteinschlüsse, durch zu hohe Schichtdicken, ineffiziente Lackierparameter und durch aufwändige Sonderprozesse zur Erzeugung innovativer Farbeffekte.

Möglich wird dies auf der einen Seite bei numerischen Verfahren durch ständig fortlaufende Weiterentwicklung von Lösungsalgorithmen in Verbindung mit Steigerung von Rechnergeschwindigkeiten, so dass physikalisch komplexe Prozesse ausreichend genau modelliert werden können.

Auf der anderen Seite erlauben es moderne, experimentelle Messtechniken, wie optische Profilometrie, Hochgeschwindigkeitskameras oder erweiterte Rheometrie, die erforderlichen Eingangs- und Vergleichsdaten zu bestimmen. Zudem gibt es auch neuere apparative Entwicklungen, wie Tropfengeneratoren, die im Projekt zur Verfügung stehen.

Hochgeschwindigkeitsaufnahme kurz nach dem Tropfenaufprall (Tropfengröße: 280 µm, Aufprallgeschwindigkeit: 2,2 m/s, Schichtdicke: 60 µm, Vergrößerung: ca. 5 µm/Px)

Die erzielten Erkenntnisse werden bei Lieferanten von Rohstoffen (Form und Größe der Effektpigmente), bei Lackherstellern (komplexe rheologische Einstellungen), bei Applikationsherstellern (Tröpfchengröße und -impuls) und bei Lackanwendern (Prozessbedingungen für einen robusten Prozess) sowie bei Beratungs- und Messtechnikfirmen, neue, innovative Produktentwicklungen erlauben. Neben den großen Unternehmen sind in diesen Branchen viele KMU zu finden, die sehr schnell und flexibel aus den Projektergebnissen neue Geschäftsmodelle entwickeln können. In dem interdisziplinären Kontext sollen eine hohe Prozesssicherheit bei geringem Materialbedarf ermöglicht und gleichzeitig effizient neue Farbeffekte eingeführt werden.

Das IGF-Forschungsvorhaben (20089 N) der Forschungsvereinigung DFO e.V. wird über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung und –entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

(Förderkennzeichen: 19895 BG, Laufzeit: 01.01.2018 – 31.03.2021)

IFAM und IPF verfolgen in gemeinsamen Forschungsvorhaben mit der Verwendung schaltbarer Polymerbürstenbeschichtungen einen neuen Ansatz zur Verbesserung von Easy-to-clean-Effekten auf Oberflächen. Um diese Funktionen auf technischen Oberflächen darzustellen, war bisher ein mehrstufiger Beschichtungsprozess mit einem Zweischichtsystem notwendig.

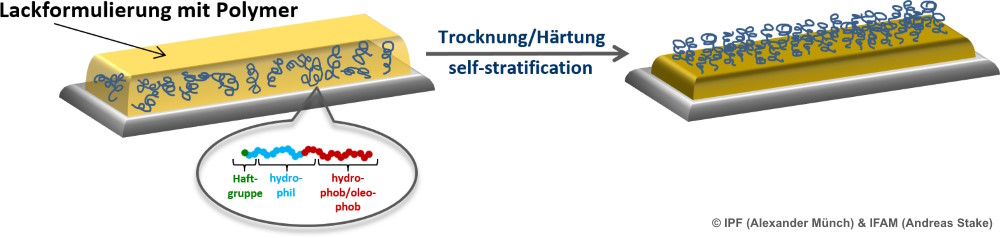

Ziel des durch die IGF geförderten Forschungsvorhabens „Neue, schaltbare oder adaptive Funktionsoberflächen durch Ein-Schritt Applikation von innovativen Polymerbürstenbeschichtungen auf technischen Substraten durch Lackierung“ („AFOSS“) ist es daher, eine solche Funktionsoberfläche durch einen Ein-Schritt-Prozess herzustellen. Inhalt des Projektes ist die Entwicklung eines self-stratifying Lacks. Dadurch wird eine leicht zu reinigende, kratzfeste, langlebige sowie transparente Beschichtung auf beliebigen technischen Substraten kostengünstig hergestellt. Der Lösungsweg beinhaltet neben der Einarbeitung von oleophob/hydrophilen Polymerketten mit reaktiven Gruppen in die Lackmatrix die Integration von polymermodifizierten Nanopartikeln. Beide Polymersysteme sollen durch einen spontanen Entmischungsprozess an die Lackoberfläche migrieren.

Das angestrebte Hauptergebnis ist die Erzeugung einer intelligenten Beschichtung mit nachhaltigen self-cleaning Eigenschaften durch einen Ein-Schritt-Prozess.

Als wesentlicher Nutzen für die KMU wird ein funktionelles Lacksystem, verbunden mit einem kostengünstigen Beschichtungsverfahren, zur Verfügung stehen, das die Firmen befähigt, neue Produkte bzw. Produkte mit verbesserten Eigenschaften anzubieten und damit ihre Wettbewerbsfähigkeit zu stärken. Da das zu entwickelnde System als generelles Prinzip zur Erzeugung anderer Oberflächenfunktionen adaptiert werden kann, ist ein breiter Nutzen für die in der Beschichtungsbranche tätigen KMUs zu erwarten, der kurz- bis mittelfristig zu Umsatzsteigerungen und der Schaffung von Arbeitsplätzen führt. Durch Verwendung der beschichteten Produkte werden außerdem die Umweltbelastung und der Reinigungsaufwand verringert. Der Ergebnis- und Kenntnistransfer sieht neben der Weiterbildung und Beratung von KMUs die Veröffentlichung der Ergebnisse vor.

Das IGF-Forschungsvorhaben (19895 BG) der Forschungsvereinigung DFO e.V. wird über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung und –entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Das durch die IGF geförderte und von der DFO koordinierte und organisierte Forschungsvorhaben „Fluoreszenzscanner für die ortsaufgelöste und quantitative Inline-Detektion filmischer Verunreinigungen zur Qualitätssicherung in Beschichtungsprozessen“ („Scan4Coat“) umfasst sowohl Fragestellungen aus der optischen Messtechnik als auch aus den Bereichen Reinigungstechnik, Probenpräparation und chemischer Analytik.

Die industrielle Teilereinigung dient u. a. der Vermeidung störender filmischer Verunreinigungen vor Beschichtungs- oder Lackierprozessen. Da die Oberflächen nach dem Prozess nicht mehr zugänglich sind, muss die Qualitätssicherung inline erfolgen. An dieser Stelle fehlen geeignete Verfahren, da die verfügbaren quantitativen Messungen weder ortsaufgelöst noch inline-fähig sind und die ortsauflösenden Verfahren nur qualitative Aussagen ermöglichen. Es gibt daher einen erheblichen Bedarf an Systemen zur ortsaufgelösten und quantitativen Messung filmischer Verunreinigungen in Reinigungslinien, um Reklamationen zu vermeiden und Prozesse hinsichtlich Kosten, Durchlaufzeit und Chemikalienverbrauch zu optimieren.

Diese Lücke in der Qualitätssicherung soll durch dieses Projekt über die Entwicklung eines fluoreszenzoptischen Scanners geschlossen werden, der in Kombination mit einem 3D-Messsystem zur physikalischen Modellierung des Fluoreszenzsignals erstmals ortsaufgelöste und quantitative Messungen von filmischen Verunreinigungen auf metallischen Oberflächen in nasschemischen oder mechanischen Reinigungsprozessen ermöglicht. Zur Qualifikation für ein großes Marktsegment muss ein relevantes Materialspektrum einschließlich zugehöriger Anforderungen identifiziert und fluoreszenzoptisch charakterisiert werden. Da die relevanten Restverschmutzungen (Öle und Fette) zumeist nicht langzeitstabil sind, müssen auch Verfahren zur Herstellung von Prüfstandards entwickelt werden, um die jeweiligen Materialien in niedriger Konzentration und homogen verteilt auf Proben applizieren zu können.

Kurzzusammenfassung zu den erzielten Projektergebnissen

Eines der wesentlichen Ergebnisse des Forschungsprojekts ist die Quantifizierung der Fluoreszenzmesstechnik mithilfe der Kohlenstoffverbrennungsanalyse im Bereich < 50 mg/m² Restverunreinigung. Die Nachweisgrenze wurde dabei für verschiedene Stoffsysteme zu typischer Weise < 10 mg/m² Restverunreinigung bestimmt. Dies entspricht Schichtdicken von wenigen Nanometern. Diese herausragende Empfindlichkeit sowie die Quantifizierbarkeit der bildgebenden Fluoreszenzmesstechnik bei geringsten Restverunreinigungen bilden die Grundlage für die Anwendung dieser Technologie im Allgemeinen.

Darüber hinaus konnte ein einfaches und universelles Kalibrierverfahren entwickelt werden, welches Anwender selbst durchführen können. Die damit mögliche „In-house-Kalibrierung“ beliebiger Verunreinigungen und Oberflächen, ohne aufwändige und kostenintensive Messungen in Prüflabors, ist besonders für mittelständische Unternehmen interessant.

Außerdem wurde ein Verfahren zur Korrektur der Fluoreszenzmessung hinsichtlich der Geometrie und der Lage der erfassten Bauteile entwickelt. Damit lässt sich die empfindliche Messtechnik zur Prüfung der technischen Sauberkeit auf große und komplex geformte Bauteile wie z.B. aus den Bereichen Bau, Automotive oder Aerospace anwenden.

Als sehr effektive Methode zur Feinstreinigung von Metallbauteilen hat sich innerhalb des Projekts die Kombination von Plasmareinigung und bildgebender Fluoreszenzmessung herausgestellt. Diese kann zur bedarfsgerechten Reinigung für höchste Sauberkeitsansprüche genutzt werden, z.B. an kritischen Stellen wie Klebflächen von Funktionsbauteilen.

Das IGF-Forschungsvorhaben (20500 BG) der Forschungsvereinigung DFO e.V. wird über die AiF im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung und –entwicklung (IGF) vom Bundesministerium für Wirtschaft und Energie aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

Das ZIM-Kooperationsprojekt „Hybride Fügeverfahren und Oberflächenschutz von Magnesium“ („HybOM“) hat das Ziel, ein Firmen-Netzwerk aufzubauen, dessen Mitglieder kooperativ magnesiumspezifische Fertigungsprozesse und –verfahren entwickeln, um die Verwendung von Magnesium außerhalb von Premiummärkten zu etablieren.

Dazu sind Prozesse erforderlich, die mit den gängigen Fertigungsverfahren eine bessere Oberflächenqualität der Magnesiumbauteile gewährleisten und somit die Kosten für den Korrosionsschutz verringern.

Die Herstellung von Magnesiumbauteilen mit einer hohen Oberflächengüte fängt bei der Herstellung durch Ur- oder Umformen an. Denn Verunreinigungen, die in diesem Prozessschritt nicht in die Oberfläche eingetragen werden, müssen später nicht entfernt werden. Es reicht also nicht, die Oberflächenbehandlung separat zu betrachten – es muss die komplette Fertigungskette in die Entwicklung miteinbezogen werden. Hierbei stehen besonders folgende Themen im Fokus:

Die Firmen des Netzwerkes repräsentieren die gesamte Prozesskette der Herstellung von Magnesiumbauteilen – von der Legierung über die Bauteilherstellung durch Urformen oder Umformen und Fügen bis hin zur Beschichtung.

Das Netzwerk wird durch die DFO betreut und wurde in Zusammenarbeit von der DFO e.V. und der Europäischen Forschungsgemeinschaft Magnesium e.V. (EFM) ins Leben gerufen.