Die Forschungsberichte der abgeschlossenen Projekte können Sie käuflich erwerben. Bei Interesse nutzen Sie bitte das Kontaktforumlar. Die aktuelle Liste der Forschungsberichte finden Sie unter folgendem Link:

Forschungsberichte – Fundgrube für technologisches Know How

Die Forschungsarbeiten werden von Forschungsinstituten, Hochschulen, Universitäten und Fachhochschulen sowie von der DFO e.V. selbst durchgeführt. Die Förderung erfolgt über öffentliche Förderungen des BMWi, BMBF etc., aber auch über Eigenmittel der Industrie. Die DFO wurde durch den Stifterverband mit dem Siegel „Innovativ durch Forschung“ (2020/2021) ausgezeichnet.

In folgenden Forschungsfeldern ist die DFO zurzeit tätig:

(Förderkennzeichen: 01IF23711N , Laufzeit: 01.07.2025 – 31.12.2027)

Ziel des Projektes RALPH ist die ganzheitliche und interdisziplinäre Entwicklung einer innovativen, großserientauglichen Technologie zur Erzeugung von Metall-Kunststoff-Hybriden mit hoher Verbundhaftfestigkeit in Kombination mit der Entwicklung eines verbundbildenden Zwischenschichtsystems.

Dafür soll seitens IPF ein spezieller Pulverlack (PL) als latentes Reaktivadhäsiv entwickelt werden, der über geeignete funktionelle Gruppen eine chemische Anbindung der Metallkomponente an die Polymermatrix des Faserverbundkunststoffes (FKV) realisiert. Um Leichtbauanforderungen Rechnung zu tragen, kommt als Metallkomponente eine Aluminiumlegierung (Al) zum Einsatz.

Die erforderliche hohe Haftfestigkeit an der Grenzschicht Al-PL soll über zusätzliche mechanische (MERGE) und chemische Vorbehandlung (IPF) der Al-Oberfläche oder deren Kombination erreicht werden. Aus Kreislauf- und Recyclingaspekten wird anstelle bisher üblicher duroplastischer Systeme der Thermoplast Polyamid 6 (PA6) für den FKV verwendet. Am IWU erfolgt die Technologieentwicklung zur Hybridisierung von Al und PA6 zu einem glasfaserverstärkten Hochleistungshybridverbund im kontinuierlichen Pultrusionsverfahren. Dazu sollen die GF mit -Caprolactam getränkt und, gemeinsam mit dem vorbeschichteten Al-Blech, in ein beheiztes Werkzeug zur PA6-Polymerisation eingezogen werden.

Die Implementierung der Direktpolymerisation in den Pultrusionsprozess und die Beherrschung der komplexen verfahrenstechnischen Wechselwirkungen sind dabei der innovative Kern des IWU.

(Förderkennzeichen: 01IF00397C , Laufzeit: 01.09.2024 – 31.08.2026)

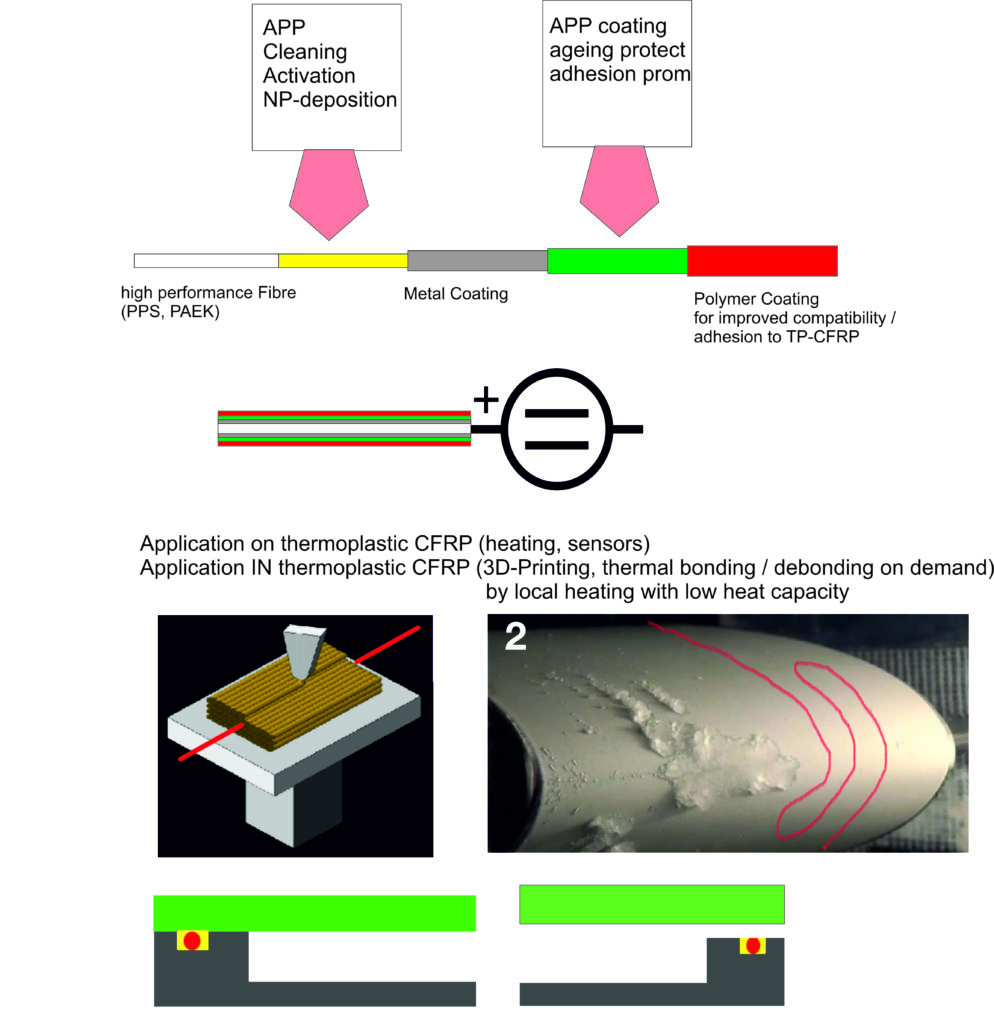

Zu diesem Zweck wird ein trockenes Atmosphärendruckplasma (APP) zur Reinigung und Aktivierung der Faseroberflächen mit kostengünstigen katalytischen Metallnanopartikeln (z.B. Kupfer (Cu)) eingesetzt. Als nachhaltiger Leichtbauwerkstoff wird ein nicht leitfähiges organisches oder anorganisches Kernfilament verwendet, das zusätzlich mit Metallschichten beschichtet und funktionalisiert wird, um eine langfristige Haftfestigkeit an der Verbundmatrix zu erreichen.

Die elektrischen Eigenschaften der mit dem neuartigen Verfahren metallisierten Fasern können dann in einem zusätzlichen stromlosen Nassverfahren eingestellt werden, um den Grad ihrer Leitfähigkeit zu steuern.

Die mit einer thermoplastischen Beschichtung versehenen Polymer- oder Glasfasern mit einer dünnen Kupferschicht können direkt in Verbundwerkstoffverstärkungen zur Einbettung elektrischer und thermischer Eigenschaften oder im Bereich der additiven Fertigung zur Entwicklung komplexer hybrider 3D-Polymerprodukte mit integrierter leitfähiger Struktur eingesetzt werden.

Das Cornet-Forschungsvorhaben wird unter dem Titel „Atmospheric pressure plasma for Resource efficient Innovative Applications of metal coated fibres for Debonding, Non-destructive re-shaping and Effective heating” (ARIADNE) über den DLR PT im Rahmen des Programms zur Förderung der Industriellen Gemeinschaftsforschung- und Entwicklung (IGF) vom Bundesministerium für Wirtschaft und Klimaschutz aufgrund eines Beschlusses des Deutschen Bundestages gefördert.

(Förderkennzeichen: 22614 BG , Laufzeit: 01.11.2022 – 30.04.2025)

In dem von der DFO koordinierten und organisierten Forschungsvorhaben „Entwicklung funktioneller Polymerbeschichtungen und deren anwendungsrelevanten Applikation durch den Digitaldruck“ („PolymerDruck“) werden das Sächsische Institut für die Druckindustrie GmbH (SID) und das Leibniz-Institut für Polymerforschung Dresden e. V. (IPF) gemeinsam ein neues Verfahren zur Applizierung responsiver Polymerbeschichtungen mit easy-to-clean und anti-fog Eigenschaften auf technischen Oberflächen (Keramik, Glas, Folien) entwickeln. Bisher steht kein kommerzielles Beschichtungsverfahren zur Verfügung, was den technischen Durchbruch intelligenter Polymerbeschichtungen ermöglicht.

Das Ziel dieses Forschungsvorhabens ist es daher, ein Beschichtungsverfahren am Beispiel des Digitaldrucks und ein Beschichtungsmedium (Polymer+Lösungsmittel) so auf einander abzustimmen, dass eine Beschichtung unter technischen Aspekten möglich ist.

Der Inhalt des Projektes ist die Weiterentwicklung eines Digitaldruckverfahrens und die Anpassung der Polymerlösungen einschließlich up-scaling auf die Anforderungen des Verfahrens. Dadurch werden easy-to-clean und anti-fog Beschichtungen auf technischen Substraten hergestellt.

Der Lösungsweg beinhaltet die Entwicklung der responsiven Polymere, die Einstellung der Eigenschaften des Beschichtungsmediums und die Anpassung der Druckparameter sowie der Gerätekomponenten des Drucksystems. Die Polymerbeschichtungen werden kovalent an die Substrate angebunden.

Das angestrebte Hauptergebnis ist ein kommerzielles Druckverfahren um Polymerlösungen auf Glas, Keramik und Folien aufzubringen. Als wesentlicher Nutzen für die KMU wird ein Beschichtungsverfahren samt Beschichtungsmedium zur Verfügung stehen, das die Firmen befähigt, neue Produkte bzw. Produkte mit verbesserten Eigenschaften anzubieten und damit ihre Wettbewerbsfähigkeit zu stärken. Ein breiter Nutzen für die in der Beschichtungsbranche tätigen KMUs ist zu erwarten, der kurz- bis mittelfristig zu Umsatzsteigerungen und der Schaffung von Arbeitsplätzen führt. Durch Verwendung der beschichteten Produkte werden außerdem Umweltbelastung und Reinigungsaufwand verringert. Der Ergebnis- und Kenntnistransfer sieht die Weiterbildung und Beratung von KMUs sowie die Ergebnisveröffentlichung vor.